公開日:

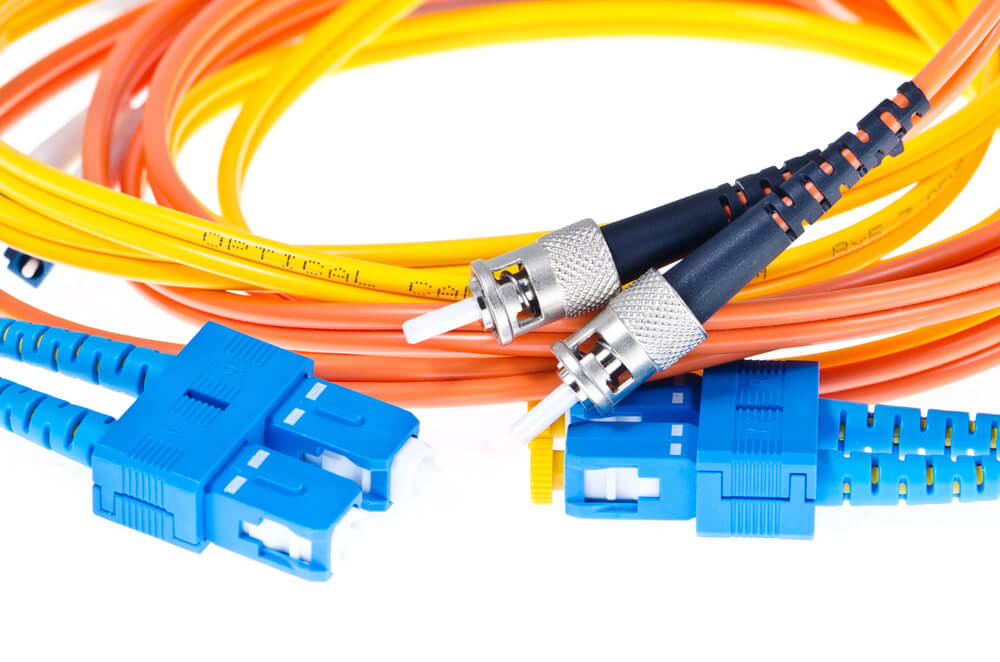

光コネクタとは?構造・種類・研磨方法の基本をわかりやすく解説

光コネクタは高速・大容量の光通信を支える重要な接続部品であり、光信号を効率よく、かつ安定して伝える役割を担っています。光通信の品質を左右する非常に精密な部品であるため、その種類や構造、取り扱い方法を理解することは、光通信システムを扱う上で不可欠です。

本記事では、その基本構造から、代表的な単心と多心コネクタの種類と特徴を解説します。さらに、通信品質に影響する重要な要素である端面研磨について、PC/UPC/APC研磨の違いや特性、単心・多心ごとの研磨手順まで詳しくご紹介します。光コネクタの知識を深めるために、ぜひお役立てください。

光コネクタとは

光コネクタは、光ファイバ同士を正確に接続し、光信号をできるだけ損失なく通すための重要な部品です。

電磁干渉を受けにくく、高速かつ大容量の通信に対応できるという大きな特徴があります。従来のメタルケーブルよりも広い周波数帯域に対応できるので、映像データやクラウドサービスのような大容量通信に適しています。

ただし接続面がわずかにずれただけでも光漏れや反射が発生し、通信品質が低下する可能性があります。そのため、フェルールと呼ばれる部品の加工精度や、研磨の仕上がりが極めて重要となります。

正しく装着できれば、大規模ネットワークから医療機器の内部配線まで幅広い分野で信頼性の高い光伝送を実現できます。

光コネクタの基本構造

光コネクタは、光ファイバーの先端を保護し、正確な位置で接続するための精密な部品であり、主に「フェルール」「コネクタ本体」「かん合機構」という3つの主要な部分から構成されています。

これらの部品が一体となって、光信号の損失を最小限に抑えつつ、安定した接続を実現します。

以下に、それぞれの構成要素について詳しく見ていきましょう。

- フェルール

- コネクタ本体

- かん合機構

フェルール

フェルールは、光コネクタの心臓部とも言える部品で、光ファイバーの先端を精密に固定し、保護する役割を担っています。

材質には、高い寸法精度と優れた機械的強度、そして温度変化に対する安定性を持つジルコニアセラミックが一般的に用いられます。

これは、光ファイバーのコア(光信号が伝送される中心部分)が非常に細く、わずかなズレも大きな光損失につながるため、極めて高い精度でファイバーを保持する必要があるからです。

フェルールの先端は、光ファイバー同士を正確に突き合わせるために、球面状に精密研磨されています。

この研磨の精度が、光コネクタの接続損失や反射減衰量といった性能を大きく左右する重要な要素となります。

コネクタ本体

コネクタ本体は、フェルールと光ファイバを一体化して保持する役割を果たします。外装として衝撃から内部を守り、同時にケーブルの曲げ半径を確保できるよう工夫されている場合も多いです。

材質は、用途や求められる強度に応じて、エンジニアリングプラスチックや金属などが使用されます。

コネクタ本体には、通常、誤った向きでの接続を防ぐためのキー(突起)やキー溝が設けられており、正しい向きでしかかん合できない構造になっています。

また、SCコネクタやLCコネクタのように、ハウジングと呼ばれる外郭部分がスライドしたり、ラッチ機構を備えたりすることで、確実な接続と容易な取り外しを両立させているものもあります。

このコネクタ本体の設計によって、取り扱いのしやすさや、接続の信頼性が大きく変わってきます。

かん合機構

かん合機構は、光コネクタ同士あるいは光コネクタと機器側のアダプタを、物理的に結合し固定するための仕組みです。この機構により、フェルール先端の光ファイバー同士が正確に突き合わされ、安定した光学的接続が維持されます。

代表的なかん合方式としては、SCコネクタやLCコネクタで採用されている「プッシュプル方式」、FCコネクタで採用されている「ネジ方式」、STコネクタで採用されている「バヨネット方式」などがあります。

プッシュプル方式は、コネクタを押し込むだけでロックされ、ハウジングを引くことで簡単に取り外せるため、操作性に優れています。ネジ方式は、ネジで締め付けて固定するため、振動に強く、安定した接続が得られます。バヨネット方式は、押し込んで回転させることで固定する方式です。

これらのかん合機構は、光コネクタの種類によって異なり、それぞれの特徴に応じて使用環境や用途が考慮されます。光ファイバ同士の芯線がしっかりと対向するよう、かん合機構には一定のバネ圧がかけられているケースが一般的です。

この圧力によってフェルール同士が密着し、光損失を抑える仕組みが機能します。かん合部が汚れているとバネ圧が均等に働かなくなる可能性があるため、コネクタの周辺を清潔に保つことが不可欠です。

光コネクタの種類と特徴

光コネクタには、接続する光ファイバーの心数や、かん合方式、研磨方法の違いなどにより、多種多様な種類が存在します。

それぞれのコネクタは、特定の用途や環境条件に合わせて設計されており、適切なコネクタを選択することが、光通信システムの性能を最大限に引き出す上で重要です。

ここでは、代表的な単心コネクタと多心コネクタについて、それぞれの特徴を見ていきましょう。

≪代表的な単心コネクタ≫

- SCコネクタ

- FCコネクタ

- STコネクタ

- LCコネクタ

≪代表的な多心コネクタ≫

- MPO/MTPコネクタ

代表的な単心コネクタ

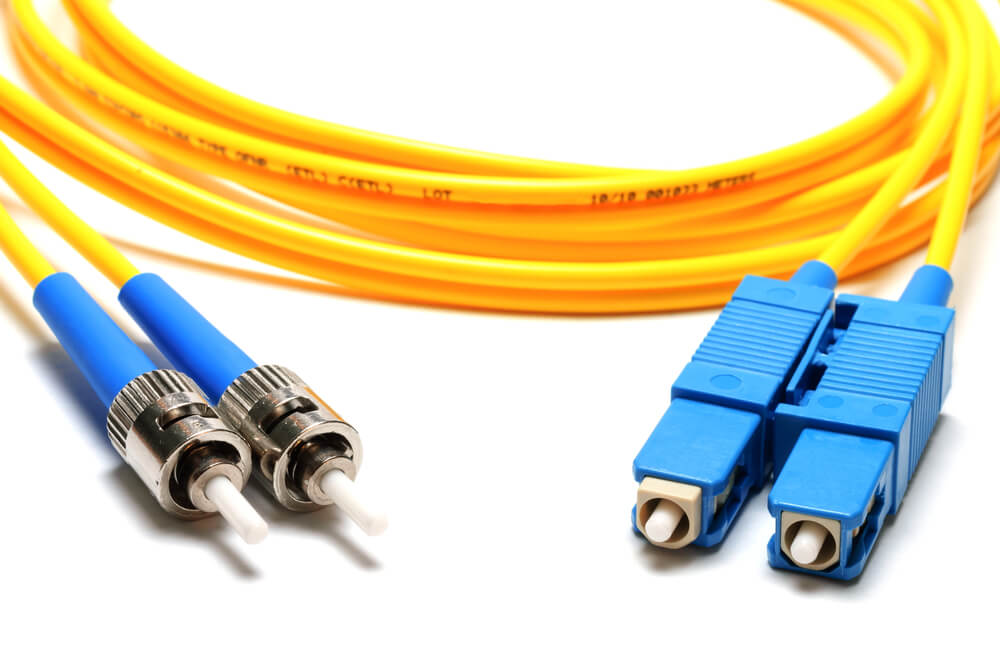

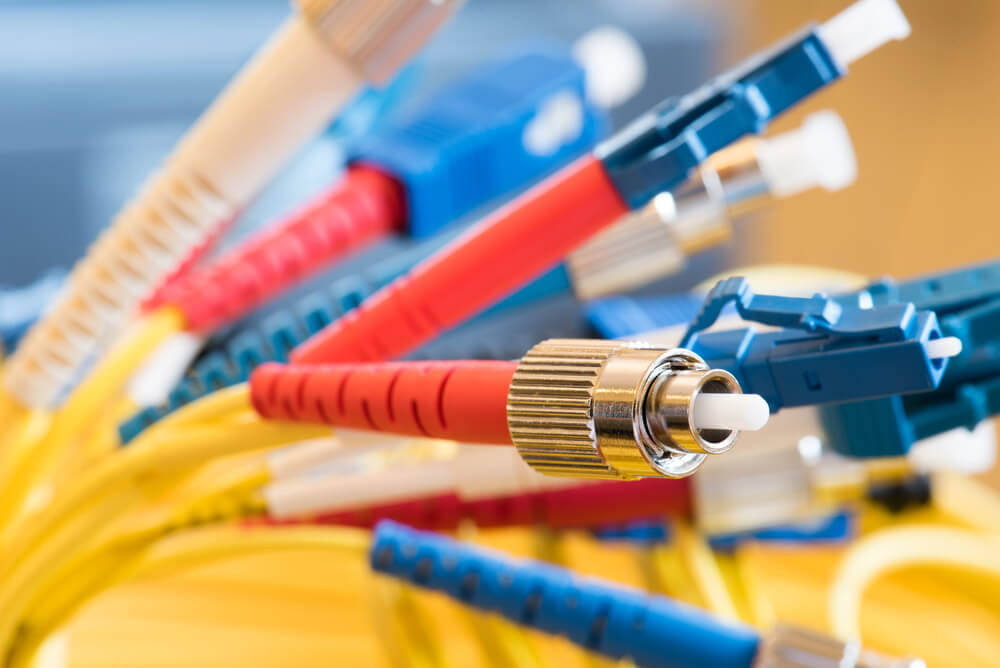

単心コネクタは、1本の光ファイバーケーブルを接続するために設計された光コネクタです。

構造が比較的シンプルで、取り扱いが容易なため、LAN(LocalAreaNetwork)配線やFTTH(FiberToTheHome)の宅内配線、各種光通信機器の接続など、幅広い用途で利用されています。

単心コネクタの物理的な特徴として、フェルール径は2.5mmまたは1.25mmが一般的であり、SCコネクタ、FCコネクタ、STコネクタが2.5mm、LCコネクタが1.25mmという分類が可能です。

接続の安定性や着脱のしやすさ、耐久性などで特徴が異なり、用途に応じて使い分けられます。それぞれのメリットとデメリットを把握すると、ネットワーク設計で最適な選択がしやすくなります。

SCコネクタ

SCコネクタは、角型のハウジングを持ち、プッシュプル方式でかん合するタイプの単心光コネクタです。

NTTによって開発され、その優れた操作性と信頼性から、主に構内配線やFTTH(FiberToTheHome)、CATV(ケーブルテレビ)などの光通信システムで広く採用されています。

コネクタを押し込むだけで簡単に接続でき、ハウジング部分を引くことで容易に取り外せるため、作業性に優れているのが大きな特徴です。また、接続密度も比較的高く、多くの機器やパネルで使用されています。

一方で、LCコネクタと比較するとサイズがやや大きいため、より高密度な実装が求められる場面ではLCコネクタが選ばれる傾向にあります。

FCコネクタ

FCコネクタは、金属製の丸型ハウジングとネジ方式のかん合機構を持つ単心光コネクタです。

ネジで確実に固定するため、振動や衝撃に強く、安定した接続特性が求められる環境に適しています。光ファイバ通信が普及し始めた頃から存在する歴史あるコネクタであり、通信事業者の屋外設備でもしばしば見られます。

フェルールの位置決め精度が高く、キー(突起)によって接続方向が一意に定まるため、安定した低損失接続が可能です。ただし、着脱に手間がかかるため、頻繁なメンテナンスが必要な環境にはあまり向きません。一度装着すればしっかりと固定されるという安心感は、大きな強みといえるでしょう。

STコネクタ

STコネクタは、丸型のハウジングとバヨネットロック方式(押し込んで回転させて固定する方式)のかん合機構を持つ単心光コネクタです。

主にマルチモードファイバーを用いたLAN(LocalAreaNetwork)システムや、産業用ネットワークなどで使用されてきました。バヨネット方式により、比較的簡単に着脱でき、確実な接続が可能です。

しかし、SCコネクタやLCコネクタの登場以降、新規のシステムで採用される機会は減少傾向にあります。これは、SCコネクタの方が操作性に優れ、LCコネクタの方が小型で高密度実装に適しているためです。現在では、既存設備の保守や、特定の産業機器など、限定的な用途で利用されることが多くなっています。

LCコネクタ

LCコネクタは、SCコネクタの約半分のサイズという小型化を実現した単心光コネクタで、プッシュプル方式のかん合機構を備えています。

ルーセント・テクノロジーズ(現ノキア)によって開発され、その小型性から高密度実装が求められるデータセンターや通信機器内部の接続に広く採用されています。

SFP(SmallForm-factorPluggable)トランシーバなどの光モジュールにも標準的に使用されており、現代の光通信システムにおいて非常に重要な役割を担っています。

小型でありながら、SCコネクタと同等の優れた光学性能と操作性を有している点が大きな特徴です。これにより、機器の小型化やポート数の増加に貢献し、通信システム全体の集積度向上を可能にしています。

代表的な多心コネクタ

多心コネクタは、複数の光ファイバーを一度にまとめて接続することができる光コネクタです。

ケーブルの配線作業を大幅に効率化できるため、多数の光ファイバーを扱うデータセンターの幹線配線や、高密度な実装が求められる通信装置内部などで利用が拡大しています。単心コネクタを複数使用する場合と比較して、接続にかかる時間とスペースを大幅に削減できるという大きなメリットがあります。

多心コネクタの代表格がMPOおよびMTPです。

MPO(Multi-fiberPush-On)コネクタは、複数の光ファイバー(通常は4心、8心、12心、16心、24心、32心など)をリボン状に並べ、一括で接続することができる多心コネクタです。

プッシュプル方式のかん合機構を持ち、高密度な接続を省スペースで実現できるため、特にデータセンターにおけるサーバー間やスイッチ間の高速大容量通信に不可欠な存在となっています。

MTPコネクタは、USConec社が製造するMPOコネクタの高性能版で、より精密な部品と構造により、優れた光学特性と機械的耐久性を実現しています。

これらのコネクタには、誤接続を防ぐためのキーと、正確な位置合わせを行うためのガイドピン(オス側コネクタに付属)が設けられています。配線作業の効率化と高密度化に大きく貢献する一方で、取り扱いや清掃には単心コネクタ以上に注意が必要です。

光コネクタの研磨方法

光コネクタの性能、特に接続損失や反射減衰量を決定づける非常に重要な要素が、フェルール端面の研磨方法です。光ファイバーの先端同士をいかに精密に、かつ隙間なく接触させるかによって、光信号の伝送効率が大きく変わります。

研磨方法にはいくつかの種類があり、それぞれ端面の形状や特性が異なります。

代表的な研磨方法は以下の3種類です。

● PC研磨

● UPC研磨

● APC研磨

PC研磨

PC研磨は、光コネクタのフェルール端面を物理的に接触させることを目的とした基本的な研磨方法です。フェルールの先端をわずかに凸球面状に研磨することで、光ファイバーの先端同士が確実に接触するように設計されています。

この球面形状により、ファイバーの中心部分が最初に接触し、周囲に圧力がかかることで、ファイバー間に空気層が生じるのを防ぎます。

多くの一般的な通信環境で採用されてきた実績があり、コスト面でも比較的安価に実現しやすい点がメリットといえるでしょう。短距離やそこまで厳しくない反射特性の要件であれば、PC研磨の性能で十分なケースが多いです。各種コネクタメーカーが標準品として提供しているため、流通量も多く、入手しやすい研磨形状です。

UPC研磨

UPC研磨は、PC研磨をさらに改良し、より低い反射減衰量(光の反射をより少なくする性能)を実現するための高度な研磨方法です。

基本的な原理はPC研磨と同様に、フェルール端面を凸球面状に研磨して物理的に接触させますが、より精密な研磨技術と表面仕上げにより、さらに滑らかで均一な球面を作り出します。これにより、光ファイバー同士の密着性が高まり、反射減衰量はPC研磨よりも大幅に改善され、一般的に-50dB以上という優れた値を達成します。

UPC研磨は、高品質なデジタル信号伝送や、CATV(ケーブルテレビ)のようなアナログ信号とデジタル信号が混在するシステムなど、信号品質に対する要求が高い用途で使用されます。PC研磨されたコネクタとの物理的な互換性はありますが、最適な性能を得るためには同じ研磨方法のコネクタ同士を接続することが推奨されます。

APC研磨

APC研磨は、フェルールの先端を斜め(通常は約8度)に研磨する特殊な研磨方法です。

この斜めの角度が最大の特徴で、光ファイバー端面で発生した反射光が、光ファイバーのコア(光信号が伝わる中心部分)に戻らず、クラッド(コアの周囲を覆う部分)の方向へ逃げるように設計されています。

これにより、反射減衰量を極めて小さく抑えることが可能となり、一般的に-60dB以上という非常に優れた値を実現します。

APC研磨は、特に反射光の影響を受けやすいアナログ信号伝送(例:一部のCATVシステム)や、高出力のレーザー光源を使用するシステム、そしてFTTH(FiberToTheHome)などで広く採用されています。

PC研磨やUPC研磨とは端面形状が異なるため、APC研磨されたコネクタ同士でしか接続できません。混在して接続すると大きな損失が発生する可能性があるため、注意が必要です。

光コネクタの研磨手順

光コネクタの性能を最大限に引き出すためには、フェルール端面の精密な研磨が不可欠です。研磨作業は、光ファイバーの先端を清浄かつ平滑に仕上げ、光信号の損失を最小限に抑えることを目的としています。

研磨の手順は、単心コネクタと多心コネクタでは、使用する研磨治具や工程が若干異なります。いずれの場合でも、フェルール端面を目的とする形状に均一に仕上げる必要があります。

ここでは、それぞれの研磨の流れを解説します。

- 単心コネクタの研磨

- 多心コネクタの研磨

単心コネクタの研磨

単心コネクタの研磨は、フェルール1本に集中して行うため、芯ずれを最小化しやすい反面、作業工程は細かく分かれます。

一般的な手順は以下のようになります。

- コネクタを研磨ホルダに装着する

- 粗研磨シートで端面形状をざっくり整える

- 細研磨シートに切り替えて表面をより平滑にする

- 最終的に超微粒子シートで仕上げ、端面の傷や汚れを徹底的に除去する

- 端面観察用顕微鏡で研磨状態を確認し、問題があれば再研磨する

最初は粗い目の研磨フィルムで余分な接着剤やファイバーの突起を取り除き、徐々に細かい目のフィルムに変えていくことで、滑らかで傷のない球面または斜め球面を形成します。

各ステップで研磨圧を一定に保つことが重要で、圧力が偏ると端面の傾きや中心ずれを引き起こします。

研磨後は超音波洗浄機やエアブローなどで清掃し、微細なダストや研磨くずを除去する工程が欠かせません。わずかな汚れや傷でも伝送品質を大きく損なう可能性があるため、最終検査には時間をかけて丁寧に行う必要があります。

所定の光学特性(接続損失や反射減衰量)が得られていることを確認して研磨作業は完了となります。

多心コネクタの研磨

多心コネクタ、特にMPO/MTPコネクタの研磨は、複数の光ファイバー端面を同時に、かつ均一に仕上げる必要があるため、単心コネクタの研磨よりも高度な技術と専用の設備が要求されます。

研磨時には、専用の治具(フィクスチャ)を用いて複数のコネクタを同時に研磨機にセットし、研磨圧や時間、研磨軌跡などを精密に制御します。

手順の大まかな流れは以下の通りです。

- 多心コネクタを専用ホルダに固定し、全フェルールが平行になるよう位置合わせ

- 粗研磨で芯の高さや端面の大きな段差を合わせる

- 粒度の異なる研磨シートを順に使って仕上げ研磨をする

- 研磨後の端面をクリーニングし、顕微鏡チェックで傷や汚れを確認する

- 必要に応じて再研磨や再清掃を行い、最終的な合格基準を満たすまで繰り返す

研磨後の検査もより高度になり、各ファイバー端面の傷や汚れの確認に加え、干渉計(インターフェロメータ)を用いてファイバーの高さ、曲率半径、頂点オフセットなどの3D形状パラメータを精密に測定し、規定の基準を満たしているかを確認します。大規模な配線の場合、数多くの多心コネクタを研磨・検査するため、作業効率と品質管理が重要な課題となります。

まとめ

光コネクタは、現代の高速・大容量光通信ネットワークを支える上で不可欠な部品です。その基本構造であるフェルール、コネクタ本体、かん合機構は、光信号を効率的かつ安定して伝送するために精密に設計されています。

SCコネクタやLCコネクタといった単心コネクタから、MPO/MTPコネクタのような多心コネクタまで、用途や環境に応じて様々な種類が使い分けられています。さらに、PC、UPC、APCといった研磨方法の違いは、通信品質を左右する重要な要素であり、それぞれの特性を理解することが求められます。

本記事で解説した光コネクタの種類、構造、そして研磨技術に関する知識は、安定した光通信システムを構築・維持する上で役立つでしょう。

お問合せ

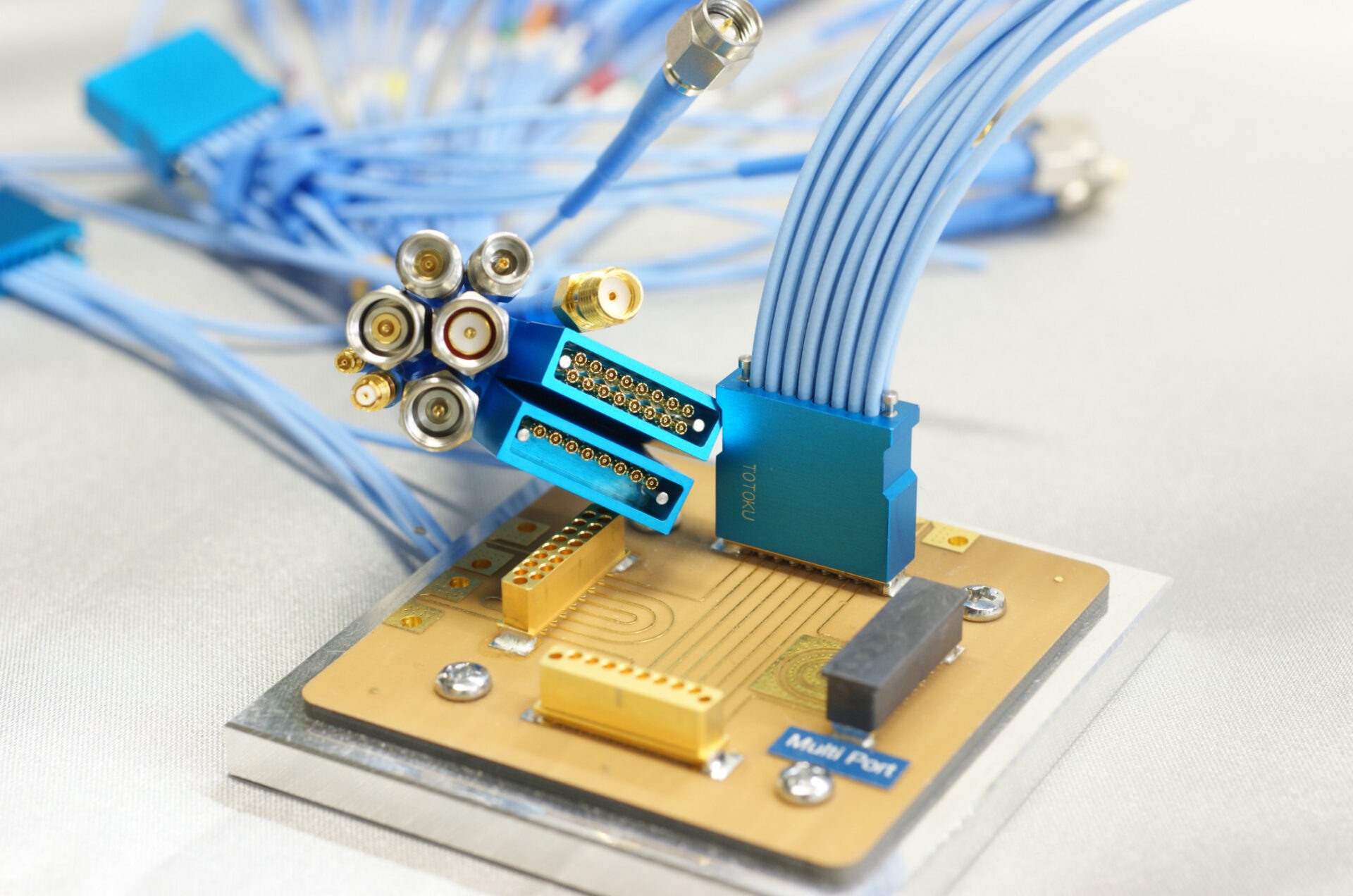

マイクロウェーブ用フレキシブル同軸ケーブルアセンブリ

-

高周波ケーブルアセンブリ

高周波ケーブルアセンブリマイクロウェーブ用同軸ケーブルアセンブリ 標準仕様

DC~145GHzまでのマイクロウェーブ帯域で使用可能な同軸ケーブルアセンブリです。※ TCF107、TCF119アセンブリは高柔軟アーマー補強タイプが標準仕様です。

Wavemolle -

高周波ケーブルアセンブリ

高周波ケーブルアセンブリマイクロウェーブ用同軸ケーブルアセンブリ 高柔軟アーマー仕様

耐側圧性能を高めながらも非常に柔軟な、高周波広帯域伝送(DC~145GHz)に対応した同軸ケーブルアセンブリです。Wavemolle -

高周波ケーブルアセンブリ

高周波ケーブルアセンブリ狭ピッチ多極同軸コネクションシステム

プリント基板コネクタ及びケーブルコネクタにより、DC~67GHzまでの複数の同軸線を一括で接続できる多極同軸コネクタです。Wavemolle